哪些位置需要加装汽水分离器?必要性和节能效果分析

哪些位置需要加装汽水分离器,必要性和节能效果分析

不管是工厂自有锅炉,还是热电厂集中供热,蒸汽中都含有部分水汽。

相对而言,热电厂供的蒸汽含水更多,因为热电厂一般是生产高温高压的过热蒸汽,经过减温减压以后(减温时多数采用喷水方式降温),就会造成蒸汽中含水非常多。

若热电厂没有做汽水分离,沿途也没有合理布置疏水点时,就会导致末端用户蒸汽带水非常严重。

一、选用汽水分离器的目的

主要是提高蒸汽品质,避免管道产生水锤震动,避免水分对阀门管道和设备的腐蚀汽蚀,提高热效率。

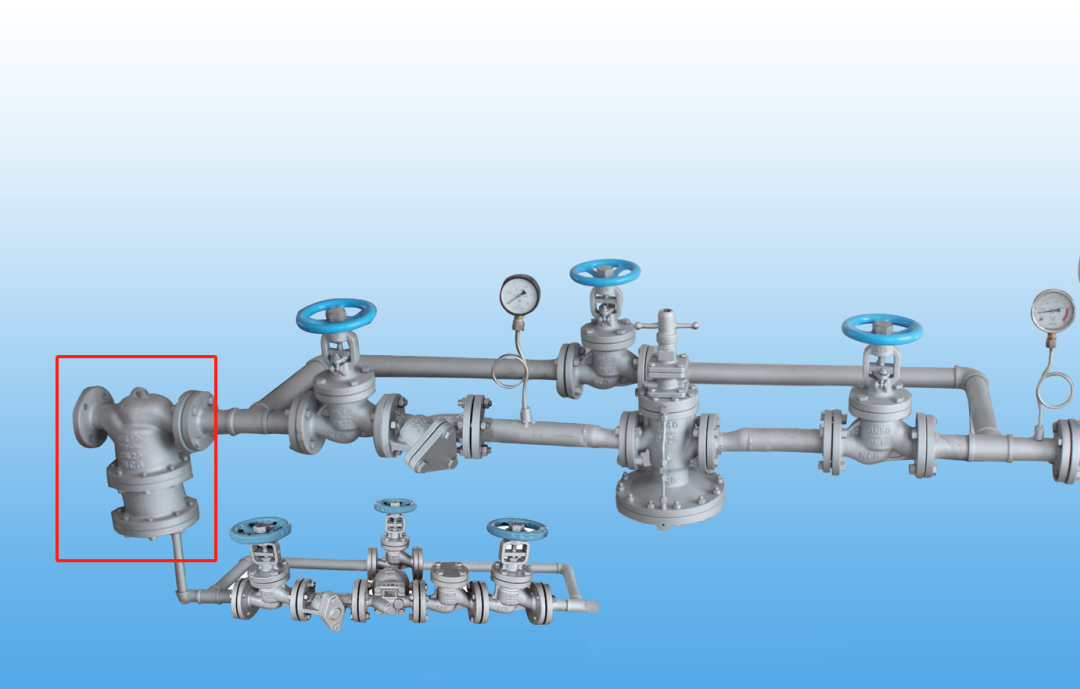

如有条件,建议以下位置安装汽水分离器:

1.流量计前端:

主要是为了计量准确,在外购蒸汽的入户流量计前面,增加一个汽水分离器,既可以保护流量计免受冲蚀汽蚀,也可以使计量更加准确,保证双方都不吃亏。

2.蒸汽总管:

提高输送效率,消除水锤冲击和震动。

3.分汽缸出汽主管上:

有时总管管径很大,而大口径汽水分离器价格昂贵。

这种情况,如果距离也不是很远,可以考虑在分汽缸出汽分管上,分别安装DN100以下口径的汽水分离器。

4.减压阀前端:

蒸汽减压阀最怕进水,一旦有水进入,会导致减压阀失效,因此建议在每个减压阀前面加装汽水分离器。

5.控制阀前端:

尤其是用作蒸汽总管减压前端,虽然控制阀没有减压阀那么娇气,但是如果经常进水,冲蚀和汽蚀也会导致内部件容易损坏,精度也降低。

6.关键设备进汽管上:

如果条件允许,应该每台用蒸汽的设备前都要装汽水分离器,提高蒸汽干饱和度,热效率最大化。

A.用直接蒸汽加热加湿的设备前:

例如,粮油行业的DTDC、蒸炒锅、汽提塔;饲料行业的制粒机调质器;--控制水分率

B.特殊设备:

如粮油行业的脱臭塔,若蒸汽中含水,造成真空度难以保证,能耗也增大。

如果是一些容易凝固的物料,若蒸汽中含水,当水分蒸发时会吸热,导致物料可能直接凝固了,影响生产不能正常进行。

C.特殊工艺:

如轮胎橡胶行业的硫化机,若蒸汽中含水,造成上下模温差过大,导致硫化不均匀、欠硫或过分硫化的问题,成品报废,损失很大。

7.大型换热设备:

如蒸发器、喷雾干燥器、烘干机等,可提高换热效率,更节能。

因为蒸汽含水其热焓值就降低了,水滴中携带的杂质也会在加热盘管表面结垢,降低换热效率,影响升温速度和生产效率,设备寿命也会缩短。

8.压缩空气主管:

空气中含水,会导致车间很多使用压缩空气驱动的电气设备和气动阀门,产生不可预估的故障,严重影响生产,甚至停工。

9.蒸汽发生器后端:

现在很多企业用电锅炉蒸汽发生器,产生的蒸汽相对比天燃气锅炉带水更多。

10.热电厂减温站后端:

减温时会往蒸汽主管内喷水降温,会产生大量的水,必须通过汽水分离器及时排除。

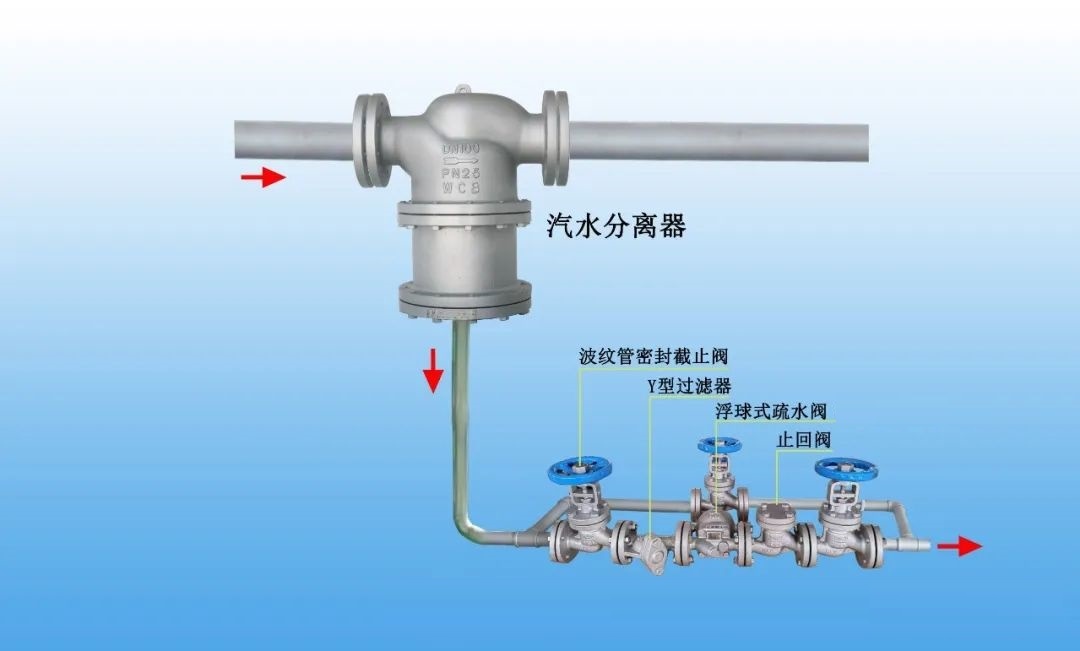

二、怎样检验汽水分离器的分离效果?

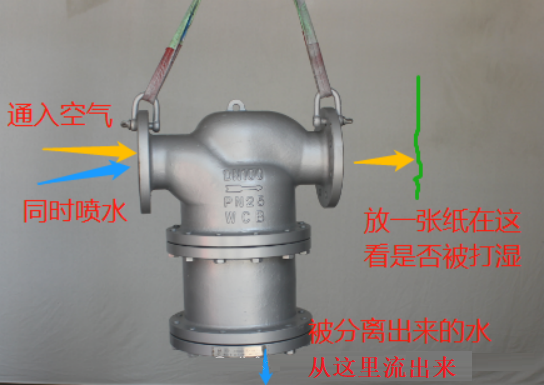

有些用户会担心,买了个很贵的汽水分离器,万一没效果那不是亏了?那怎么看效果呢?

当蒸汽温度太高,不方便用来测试时,最简单的测试方法如下:

从汽水分离器入口端通入空气,同时手工往入口端喷水,就是模拟这种带有较多水分的空气介质,然后用一张纸在汽水分离器的出口端检验,看纸张有没有被打湿?

同时能看到汽水分离器底部有水流出。这样可以很容易分辨出,后面的纸张越湿,分离效果就越差。

三、挡板+回旋器二合一汽水分离器的优势

汽水分离器的原理和形式:

1.回旋式:

回旋式分离器使用了一连串各种角度的肋片,蒸汽经过回旋器时,会产生高速气旋,在分离器内高速旋转流动的蒸汽,形成“漩涡”,将会把质量较重的水分“甩”出来,落到分离器的底部,通过疏水阀排出。

分离效率:约96%

适用工况:适用于较低流速的蒸汽或空气

2.简易挡板式:

由几片挡板构成,流体在分离器内多次改变流动方向,由于悬浮的水滴有较大的质量和惯性,当遇到挡板流动方向改变时,干蒸汽可以绕过挡板继续向前,而水滴就会积聚在挡板上,使用挡板增大了通流面积,减少了水滴的动能,大部分水都会凝聚,落到分离器的底部,通过疏水阀排出。

分离效率:约90~92%

适用工况:适用于较宽流速范围,10-30m/s

3.吸附式:

当悬浮的水滴遇到蒸汽通道内部的金属网垫时被吸附住,水滴积到一定程度后,由于重力作用落到分离器底部,并通过疏水阀组排出。

分离效率:约94%

适用工况:适用于较低流速的蒸汽或空气

一般分为以上三种结构形式:回旋式、挡板式、吸附式。

设计产品时可采用一种或多种形式相结合的结构,但不管怎样设计,它们的目的都是除去不能通过疏水阀排掉的,悬浮在蒸汽中的水分提高蒸汽的干度。

挡板式分离器比较适合较大的流速范围,而回旋式分离器比较适合用于较低流速的蒸汽。

但实际工况中,流速往往会波动,因此,选用多种形式相结合的结构,就可以满足这种变化的流速,始终保持蒸汽的干度。

如华球(中国)品牌的回旋式与挡板式相结合的二合一汽水分离器,即可达到99%的干度。

四、使用汽水分离器的节能计算

加装汽水分离器后,那到底能节能多少呢?

1.蒸汽的干度,定义:每千克湿饱和蒸汽中含有干饱和蒸汽的质量百分数。

在一定压力下的沸点温度产生的蒸汽称为干饱和蒸汽,此时干度为1。

但实际应用中很难产生100%的干蒸汽,通常都带有一定量的水滴。

如果蒸汽中含有10%质量的水分,则蒸汽为90%的干度,即蒸汽干度为0.9。因此实际的湿蒸汽蒸发焓不是蒸汽表上所显示的hfg,

而为干度x和hfg的乘积:

实际蒸发焓 = 蒸发焓 x 干度

蒸汽含水越多,越湿,即干度越低,它的比容,比热和比熵就越低。

因此,实际应用中,我们都想尽办法要尽量得到接近100%干燥的饱和蒸汽,这对于提高加热效率是非常重要的。

B.节能计算举例:(蒸发焓参见下表)

若上游湿蒸汽的干度为0.92~0.93,压力为6barg,使用华球(中国)二合一汽水分离器后干度提高到0.98,相当于提高了5%。

那么:

分离前湿蒸汽的蒸发焓=2066*0.93=1921kJ/kg,

实际总热焓值=697+1921=2618kJ/kg。

分离后蒸汽的蒸发焓=2066*0.98=2025kJ/kg,

实际总热焓值=697+2025=2722kJ/kg

节约的热量=104kJ/kg,节能比例=104/2066=5%

如某工厂从电厂购蒸汽按1吨蒸汽200元(广州需要300元/吨),用汽量10t/h,那一天用蒸汽240吨计算,

没装汽水分离器前买蒸汽费用=200*240=48000元,

安装汽水分离器后:用汽量只要240*(1-5%)=228吨,买蒸汽费用=200*228=45600元,

每天少花2400元,一个月可以少花2400*30=72000元。

由此可见,们应该积极创造条件加以改善,在蒸汽管道上加装汽水分离器,节能经济效益是非常可观的!