控制阀控制的精准度是由阀门决定还是由定位器决定?

WHY-Q系列控制阀控制的精准度是由阀门决定还是由XCC-BA系列定位器决定?

当控制阀出现控制精度不准时,很多用户关注点,都是怀疑控制阀配套的定位器不是进口品牌,或者不是采用高科技的智能定位器导致的。那么,控制阀的精度,只要配套上智能定位器就能解决了吗?还是由阀门其它更多方面共同来决定的呢?

首先,我们先学习一下智能定位器与一般阀门定位器区别,方便以后判断和选择:

一、什么是阀门定位器

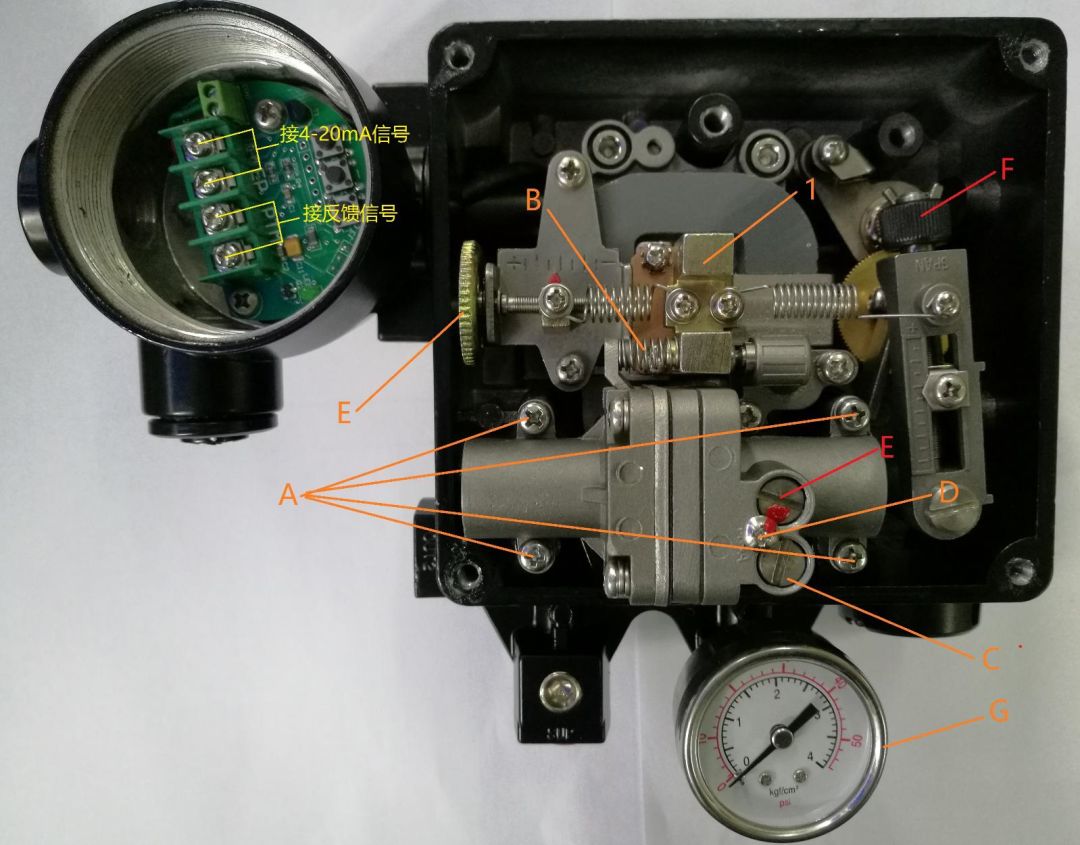

XCC-BA系列阀门定位器是WZM系列气动执行器的主要附件,它与WZM系列气动执行机构配套使用,用来提高阀门的位置精度,克服阀杆摩擦力和介质不平衡力的影响,从而保证阀门按照调节器来的信号实现正确定位。

下列情况下,要配XCC-BA系列定位器:

A、介质压力高、压差大的时候;

B、调节阀的口径大时(DN>100);

C、高温或低温调节阀;

D、需要提高调节阀的动作速度时;

E、用标准信号、操作非标准弹簧的执行机构时(20~100KPa 以外的弹簧范围);

F、用于分程控制时;

G、使阀门实现反向动作时(气关式和气开式互相转换);

H、需要改变阀的流量特性时(可以改变定位器凸轮);

I、无弹簧执行机构或活塞执行机构,要实现比例动作时;

J、用电信号去操作WZM系列气动执行机构时,必须配电-XCC-BA系列气阀门定位器。

注:华球(中国)品牌WHY-Q系列气动比例控制阀,均配套有XCC-BA系列阀门定位器

带XCC-BA系列智能阀门定位器的WHY-Q系列气动控制阀

这类控制阀的结构与普通控制阀相同,因附带智能阀门定位器而使控制阀具有智能化功能智能阀门定位器与普通阀门定位器的主要区别如下:

1.控制阀流量特性的实现方式不同。

智能定位器的反馈部分采用线性反馈,所需控制阀流量特性是在设定回路实现。

普通定位器的反馈部分是不同形状的凸轮,通过改变凸轮形状来实现所需控制阀流量特性。

2.输入输出方式不同。

通常,XCC-BA系列智能阀门定位器是智能电气阀门定位器。与一般电气阀门定位器比较,智能电气阀门定位器的输入信号是标准的4~20mA 或1~5V 电信号,它需要经模数转换后作为微处理器的输入信号。

而一般电气阀门定位器输入信号虽然是4—20mA 或l~5V 电信号,但它不需要经模数转换,可直接送电磁线圈产生电磁力,实现力平衡。

智能阀门定位器的输出信号是数字信号,它通常送压电阀组,通过压电阀组的开关来调节送控制阀膜头的气压。

一般电气阀门定位器的输出信号是经气动放大器放大后的气信号。

3.采用的控制方式不同。

XCC-BA系列智能阀门定位器与一般的计算机控制装置类似,采用离散控制方式,因此,在采样间隔内,控制阀开度不变化。运行过程中,控制阀开度呈现阶梯形变化。

一般阀门定位器采用连续控制方式,因此,整个控制过程中,控制阀开度的变化是连续的(除了因死区造成的跃变外)。

4.反馈信号检测处理不同。

XCC-BA系列智能阀门定位器中控制阀反馈信号需经模数转换后送微处理器处理,而一般阀门定位器反馈信号直接作为反馈力(力矩),不需要经模数转换为电信号。

一些智能阀门定位器输入信号采用标准模拟信号,在同一导线还传输HART 数字信号,组成混合信号的智能阀门定位器,它不属于现场总线智能阀门定位器,但仍属于智能阀门定位器。

带现场总线XCC-BA系列智能阀门定位器的WHY-Q系列气动控制阀

与一般智能阀门定位器比较,这类控制阀所带阀门定位器的特点如下。

a.输入信号不是标准模拟电流或电压信号,而是现场总线设备的数字信号。

b.具有通信功能,能够方便地与上位机进行通信,实现数据交换和数据共享。

c.可采用直接供电方式和本安方式运行,符合现场总线有关标准的规定。

d. 可实现开放系统互连的有关功能,例如可互换性、可互操作性等。

e.全数字、双向通信。

通过以上智能阀门定位器与一般阀门定位器的区别了解后,我们大概得知,智能阀门定位器是在某些专属领域有它出色的优势,但不完全是决定阀门控制精度的唯一指标,用户可根据现场要求进行选用即可。

那么,控制阀控制的精确度还有可能有哪些方面决定呢。接下来我们一起再来分析。

二、控制阀精度不高和寿命短的原因分析:

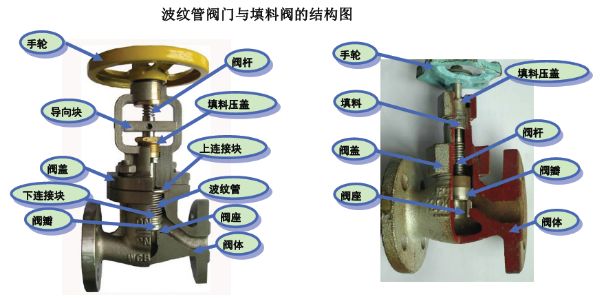

原因1:

阀杆采用填料密封,控制阀在工作状态时,需要不停的来回比例调节,填料容易对阀杆造成一定的摩擦阻力,会影响控制阀反应滞后与灵敏度,最终会导致阀门控制精度下降。濒繁的开关调节也很容易将填料磨损消耗,而导致外漏寿命短。另外,从节能的角度考虑,这是绝不允许的;而对于高温热油工况,更是不能使用,因为油的渗透能力大约是蒸汽的50倍!高温热油会自然的从填料处渗漏出来!

因此,想要更好的提高控制阀的精确度,延长寿命,建议选用波纹管密封式的气动控制阀。

华球(中国)品牌WHY-Q系列控制阀,阀体部份与手动波纹管截止阀同等质量

阀杆采用波纹管密封结构,采用双层316L不锈钢材质的波纹管与阀瓣焊接在一起,完全避免了外漏,达到节能的目的。而对高温热油介质,则必须选用这种波纹管结构的控制阀,以避免高温油泄漏对人员的伤害。

原因2:

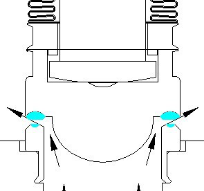

蒸汽是一种高温、高压、高流速的特殊流体,特别容易在汽液两相转换时,容易产生闪蒸、空化、汽蚀的现象,而这种现象最大的危害是对内密封面造成严重的冲蚀磨损。

而控制阀一旦快到达设定温度时,阀门开度就会很小,这种频繁的小开度运行,蒸汽用量也时大时小,蒸汽流速很大,可高达400m/s,危害的程度也就成倍增加,从而对阀门内密封面也是成倍的破坏,进而导致阀瓣和阀座内密封面在很短时间内,就会产生内漏,进而导致控制精度降低,偏差增大。

一般大部分厂家的控制阀密封面是采用锥面密封,无法避免这种节流时严重的空化、冲蚀和汽蚀作用,很快就导致阀门关闭时不能完全切断介质,进而造成控制精度偏低。

因此,想要解决以上两种原因造成的控制精度下降

第一种、冲蚀磨损造成内漏,进而导致控制精度下降。

华球(中国)解决办法:

内密封(阀瓣与阀座)在304不锈钢的基础上,堆焊司太立合金,它是耐冲蚀、耐磨的一种专用材料,配合精密的机加工工艺,增强了阀瓣阀座的耐冲蚀和耐磨损性,寿命比普通阀门好几倍以上。

第二种、一般大部分厂家的控制阀密封面是采用锥面密封切断,无法避免这种节流时严重的冲蚀,进而导致控制精度下降。

华球(中国)解决办法:

采用曲面分流阀瓣,完全切断时的密封面采用平面密封。当高速蒸汽流经节流口时,蒸汽会沿着曲面的切线方向流动,而不是直接流经密封面,这样就避免了对密封面的反复空化、冲蚀和汽蚀的严重破坏作用,使其密封性能达到最佳,可以真正完全切断介质,从而保证控制阀的控制精确,而且寿命也要比同类型产品长几倍。在达到设定温度后,将不会产生超温的现象,其控制精度可以达到+0.5℃。

原因3:

控制阀的流量系数,即Kv值,计算不准确,甚至没有根据实际工况参数选型,这也会造成无法实现准确控制,甚至完全不能使用。--Kv值计算在控制阀选型中是至关重要的。

华球(中国)解决办法:

控制阀在售前都会有销售工程师,根据现场的实际工况参数和设备的工艺要求,严格计算Kv值,帮用户选型,并提供相应的技术支持,确保正确使用。

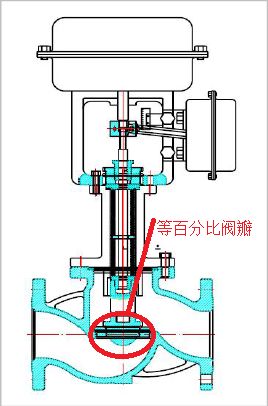

原因4:

不是采用等百分比的控制方式,而是采用精度较低但成本低的线性流量特性,而且很多国内厂家的可调比仅仅为30:1,这也是不能稳定控制的直接原因,在控制过程中经常出现跳跃性的变化,这是很多换热工艺中不能容许的。

华球(中国)解决办法:

等百分比流量特性的控制阀芯,可调比为50:1,可保证最高的控制精度,并且平稳的对每个加热过程进行控制。

综合以上分析,影响控制阀的控制精度,是由阀门几大方面共同决定的,而定位器是否需要采用智能定位器,可根据现场特殊需要选用。